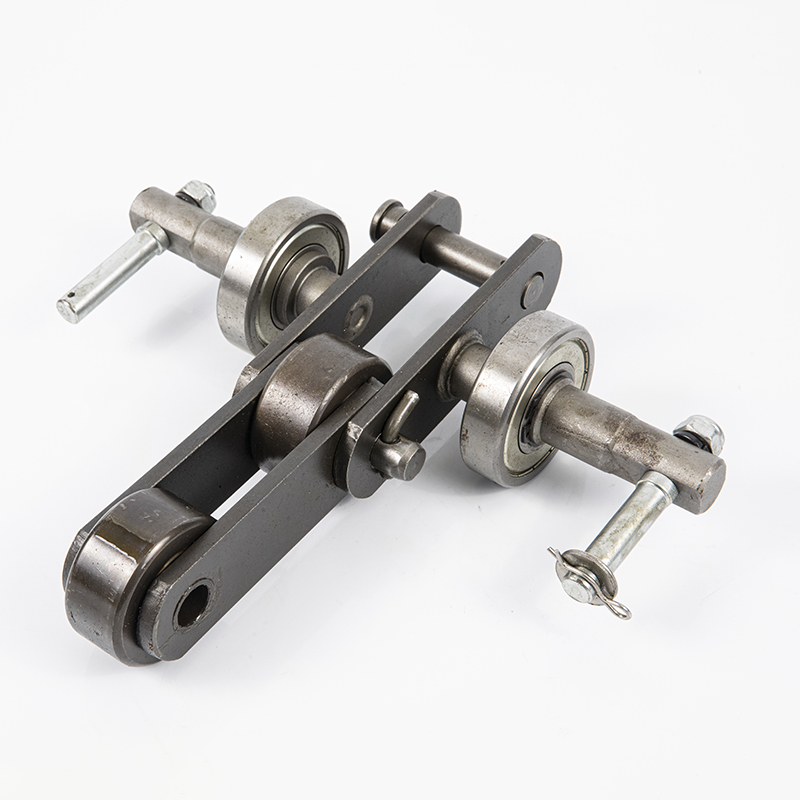

လက်အိတ်ထုတ်လုပ်မှုလိုင်းအတွက် Single Roller Conveyor Chain

သယ်ယူပို့ဆောင်ရေးကွင်းဆက်သည် ဂီယာကွင်းဆက်နှင့် အတူတူပင်ဖြစ်သည်။ တိကျသော သယ်ယူပို့ဆောင်ရေးကွင်းဆက်ကိုလည်း ဝက်ဝံများစွာဖြင့် ဖွဲ့စည်းထားပြီး ကွင်းဆက်ပြားဖြင့် ထိန်းကျောင်းထားပြီး တစ်ခုနှင့်တစ်ခုကြားရှိ အနေအထားဆက်နွယ်မှုသည် အလွန်တိကျသည်။

ဘယ်ရင်တစ်ခုစီတွင် ကွင်းဆက်၏ ရိုလာများလည်ပတ်သည့် တံသင်နှင့် အစွပ်တစ်ခုပါဝင်သည်။ တံသင်နှင့် အစွပ် နှစ်ခုစလုံးသည် မျက်နှာပြင်မာကျောစေသည့် ကုသမှုကို ခံယူရပြီး ၎င်းသည် ပိုမိုမြင့်မားသောဖိအားအောက်တွင် ပတ္တာအဆစ်များကို ခွင့်ပြုပြီး ရိုလာများမှ ထုတ်လွှင့်သော ဝန်ဖိအားနှင့် ထိတွေ့မှုအတွင်း သက်ရောက်မှုကို ခံနိုင်ရည်ရှိသည်။ အစွမ်းသတ္တိအမျိုးမျိုးရှိသော ကွန်ဗေယာကွင်းဆက်များတွင် ကွဲပြားသော ကွင်းဆက်အကွာအဝေးများစွာရှိသည်- ကွင်းဆက်အကွာအဝေးသည် sprocket သွားများ၏ အစွမ်းသတ္တိလိုအပ်ချက်များနှင့် ကွင်းဆက်ပြားနှင့် အထွေထွေကွင်းဆက်၏ တောင့်တင်းမှုလိုအပ်ချက်များပေါ်တွင် မူတည်သည်။ လိုအပ်ပါက ၎င်းကို အားကောင်းစေနိုင်သည်။ အစွပ်သည် သတ်မှတ်ထားသော ကွင်းဆက်အကွာအဝေးထက် ကျော်လွန်နိုင်သော်လည်း အစွပ်ကိုဖယ်ရှားရန် ဂီယာသွားများတွင် ကွာဟချက်တစ်ခုရှိရမည်။

ပြဿနာကိုင်တွယ်ခြင်း-

ကွန်ဗာတာခါးပတ် လည်ပတ်နေချိန်တွင် အဖြစ်များသော ချို့ယွင်းချက်တစ်ခုမှာ ကွန်ဗာတာခါးပတ် သွေဖည်ခြင်း ဖြစ်သည်။ သွေဖည်ရခြင်းအတွက် အကြောင်းရင်းများစွာရှိပြီး အဓိကအကြောင်းရင်းမှာ တပ်ဆင်မှုတိကျမှုနည်းပါးခြင်းနှင့် နေ့စဉ်ပြုပြင်ထိန်းသိမ်းမှုညံ့ဖျင်းခြင်းတို့ဖြစ်သည်။ တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်အတွင်း ဦးခေါင်းနှင့်အမြီးလိပ်များနှင့် အလယ်အလတ်လိပ်များသည် ဗဟိုမျဉ်းတစ်ခုတည်းတွင် တတ်နိုင်သမျှ တူညီပြီး တစ်ခုနှင့်တစ်ခု အပြိုင်ရှိနေသင့်ပြီး ကွန်ဗာတာခါးပတ် သွေဖည်ခြင်း သို့မဟုတ် အနည်းငယ် သွေဖည်ခြင်းမရှိစေရန် သေချာစေရမည်။

ထို့အပြင်၊ သိုင်းကြိုးအဆစ်များသည် မှန်ကန်ရမည်ဖြစ်ပြီး နှစ်ဖက်စလုံး၏ ပတ်လည်အတိုင်းအတာများသည် တူညီရပါမည်။

အသုံးပြုနေစဉ်အတွင်း သွေဖည်မှုတစ်စုံတစ်ရာရှိပါက အကြောင်းရင်းကို ဆုံးဖြတ်ရန်နှင့် ချိန်ညှိမှုများပြုလုပ်ရန် အောက်ပါစစ်ဆေးမှုများ ပြုလုပ်ရမည်။ ကွန်ဗေယာခါးပတ် သွေဖည်မှုကို မကြာခဏစစ်ဆေးသော အစိတ်အပိုင်းများနှင့် ကုသနည်းများမှာ-

(၁) ရိုလာ၏ အလျားလိုက်အလယ်ဗဟိုမျဉ်းနှင့် ခါးပတ်သယ်ဆောင်သူ၏ အလျားလိုက်အလယ်ဗဟိုမျဉ်းတို့ကြား ချိန်ညှိမှုမညီညာမှုကို စစ်ဆေးပါ။ တိုက်ဆိုင်မှုမရှိသောတန်ဖိုးသည် ၃ မီလီမီတာထက်ကျော်လွန်ပါက ရိုလာအစုံ၏ နှစ်ဖက်စလုံးရှိ တပ်ဆင်ပေါက်ရှည်များကို အသုံးပြု၍ ချိန်ညှိသင့်သည်။ သီးခြားနည်းလမ်းမှာ ကွန်ဗေယာခါးပတ်၏ မည်သည့်ဘက်ခြမ်းသည် ဘက်လိုက်နေသည်၊ ရိုလာအုပ်စု၏ မည်သည့်ဘက်ခြမ်းသည် ကွန်ဗေယာခါးပတ်၏ ဦးတည်ရာအတိုင်း ရှေ့သို့ရွေ့လျားသည် သို့မဟုတ် အခြားတစ်ဖက်သည် နောက်သို့ရွေ့လျားသည် ဖြစ်သည်။

(၂) ခေါင်းနှင့်အမြီးဘောင်၏ ቀስተስተርት၏ မျက်နှာပြင်နှစ်ခု၏ သွေဖည်မှုတန်ဖိုးကို စစ်ဆေးပါ။ မျက်နှာပြင်နှစ်ခု၏ သွေဖည်မှုသည် ၁ မီလီမီတာထက် ပိုများပါက မျက်နှာပြင်နှစ်ခုကို တူညီသော မျက်နှာပြင်တွင် ချိန်ညှိသင့်သည်။ ခေါင်းလိပ်၏ ချိန်ညှိနည်းလမ်းမှာ- ကွန်ဗေယာခါးပတ်သည် လိပ်၏ ညာဘက်သို့ သွေဖည်သွားပါက လိပ်၏ ညာဘက်ရှိ ቀስተስተርትသည် ရှေ့သို့ ရွေ့လျားရမည် သို့မဟုတ် ဘယ်ဘက်ရှိ ቀስተስተርትသည် နောက်သို့ ရွေ့လျားရမည်။ ဒရမ်၏ ဘယ်ဘက်ရှိ ቀስተስተርትသည် ရှေ့သို့ ရွေ့လျားရမည် သို့မဟုတ် ညာဘက်ရှိ ቀስተስተርትသည် နောက်သို့ ရွေ့လျားရမည်။ အမြီးလိပ်၏ ချိန်ညှိနည်းလမ်းသည် ခေါင်းလိပ်၏ ချိန်ညှိနည်းလမ်းနှင့် လုံးဝဆန့်ကျင်ဘက်ဖြစ်သည်။

(၃) ကွန်ဗေယာခါးပတ်ပေါ်ရှိ ပစ္စည်း၏ အနေအထားကို စစ်ဆေးပါ။ ပစ္စည်းသည် ကွန်ဗေယာခါးပတ်၏ ဖြတ်ပိုင်းပေါ်တွင် အလယ်ဗဟိုမရှိပါက ကွန်ဗေယာခါးပတ်ကို တိမ်းစောင်းစေပါသည်။ ပစ္စည်းသည် ညာဘက်သို့ တိမ်းစောင်းပါက ခါးပတ်သည် ဘယ်ဘက်သို့ တိမ်းစောင်းပြီး ပြောင်းပြန်လည်း တိမ်းစောင်းပါသည်။ အသုံးပြုနေစဉ်အတွင်း ပစ္စည်းကို တတ်နိုင်သမျှ အလယ်ဗဟိုတွင် ထားရှိသင့်သည်။ ဤအမျိုးအစား ကွန်ဗေယာခါးပတ်၏ တိမ်းစောင်းမှုကို လျှော့ချရန် သို့မဟုတ် ရှောင်ရှားရန်အတွက် ပစ္စည်း၏ ဦးတည်ရာနှင့် အနေအထားကို ပြောင်းလဲရန် baffle plate တစ်ခု ထည့်သွင်းနိုင်သည်။